Alternative Carbonfasern

Aufgrund ihrer extremen Zugfestigkeit und Steifigkeit bei gleichzeitig niedriger Dichte eignen sich Verbundwerkstoffe aus Carbonfasern hervorragend für Bauteile, die starken Belastungen und extremen Temperaturen ausgesetzt werden und sehr leicht sein müssen.

Wegen ihrer Kosten beschränkt sich der Einsatz von Carbonfasern bislang weitestgehend auf High-End-Anwendungen wie die Luft- und Raumfahrt oder Formel 1 und hochpreisige Endprodukte. Der etablierte Produktionsprozess ist zeit- und kostenintensiv. Zunächst müssen Vorläuferfasern (Präkursoren) - meist aus Polyacrylnitril (PAN) - in einem aufwendigen Verfahren und unter Verwendung toxischer Lösungsmittel hergestellt werden. Der größte Kostenfaktor ist die energieintensive thermische Prozessierung, bei der die Abgase sorgfältig abgesondert und gereinigt werden müssen.

Neue Anwendungsfelder lassen in den kommenden Jahren einen enormen Nachfrageanstieg erwarten: Carbonfasern sind für den Einsatz in Elektroautos oder Windkraftanlagen prädestiniert. Zum anderen rückt faserbewehrter Beton als Ersatz für korrosionsanfälligen Stahlbeton in den Fokus der Bauindustrie. Der steigende Bedarf verlangt nach kostengünstigeren und schnelleren Herstellungsprozessen mit geringerem Energieaufwand sowie nachhaltigen und umweltschonenden Präkursormaterialien.

Was steckt hinter alternativen Carbonfasern?

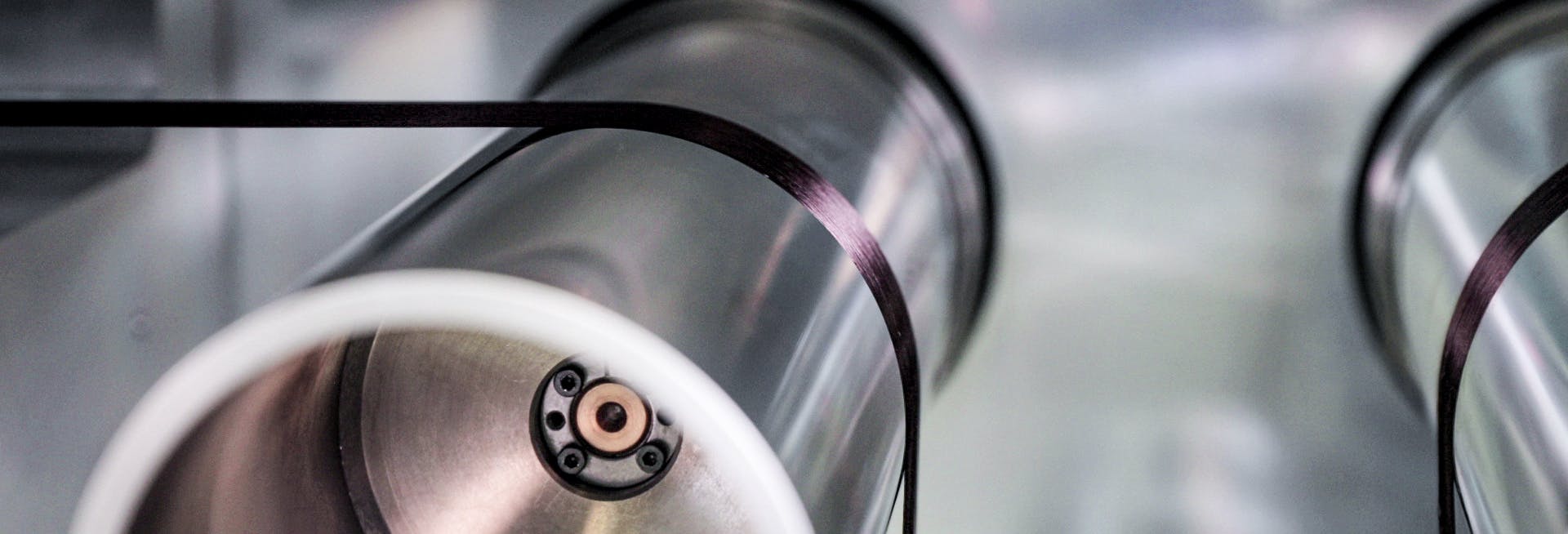

Carbonfasern zeichnen sich durch einen hohen Kohlenstoffgehalt von mehr als 90 % aus und sind mit einem Durchmesser von 5-10 Mikrometern rund 10 mal dünner als ein menschliches Haar. Mehrere tausend Carbonfaserfilamente werden zu einem Tow gebündelt, das einzeln verwendet oder zu einem Gewebe verwebt werden kann.

Aufgrund des hohen Preises und der Abhängigkeit von fossilen Rohstoffen rücken erneuerbare und kosteneffiziente Alternativen für PAN-Präkursoren in den Fokus der Hersteller.

Carbonfasern aus nachwachsenden Rohstoffen

Die Makromoleküle Lignin und Cellulose sind als Bestandteile pflanzlicher Zellwände die häufigsten organischen Stoffe der Erde und eine sehr gute Alternative zu PAN.

Lignin ist ein Nebenprodukt aus der Papierindustrie und besteht zu 60 Prozent aus Kohlenstoffatomen. Es weist eine ähnliche Vorstruktur wie die fertige Carbonfaser auf. Cellulose macht mit einem Anteil von 40-50 Prozent das Grundgerüst von Bäumen aus und verleiht ihnen die Stabilität, um enormen Zugkräften entgegenzuwirken.

Die Nebenreaktionen aktueller Herstellungsverfahren beeinträchtigen die Carbon-Ausbeute biobasierter Präkursoren und führen zu einem hohen Materialverlust. Dabei wird höchstens ein Drittel des Präkursors in eine Carbonfaser umgewandelt.

Homo-PAN-Carbonfasern

Eine große Kosteneinsparung ist bei der Verwendung von Homo-PAN-Präkursoren möglich, deren Herstellung 35-40% günstiger ist als die von PAN-Vorläuferfasern. Aufgrund der eingesparten Veredelungsschritte verfügen Homo-PAN-Präkursoren im Vergleich zu PAN nicht über eine Copolymer-Struktur, die die nachfolgende Stabilisierung vereinfacht. Das empfindlichere Homo-PAN erfordert daher ein weitaus engeres Prozessfenster.

Welchen Anteil trägt die Prozesstechnologie von centrotherm?

centrotherm bietet die wichtigsten thermischen Prozesse für die Herstellung von Carbonfasern an. Dazu gehören die oxidative Stabilisierung von Präkursorfasern, die Niedertemperatur-Carbonisierung sowie ein Ultrahochtemperatur-Prozess zur Graphitierung.

Unsere innovative Niederdruck-Oxidation revolutioniert die Faserherstellung mit deutlichen Kostenvorteilen – speziell für Zellulose sowie für PAN- und Homo-PAN-Fasern.