SiC Power MOSFETs

Ganz egal ob schnelles Laden von Elektroautos und Smartphones, verlustfreie Spannungswandlung bei Solaranlagen oder die unterbrechungsfreie Stromversorgung in der Industrie oder Medizintechnik: Siliziumcarbid (SiC) eignet sich besonders gut für den Einsatz in der Leistungselektronik. Die permanent steigenden Anforderungen an Leistung, Effizienz und Schnelligkeit dringen in Bereiche vor, denen Silizium als Substratmaterial nicht mehr gewachsen ist. So verfügen SiC MOSFETs über bis zu 90 % weniger Schaltverluste im Vergleich zu IGBTs auf Siliziumbasis.

Auch wenn die Herstellung von SiC-Verbindungshalbleitern teurer ist, haben diese Bauteile deutliche Vorteile. Sie erlauben Schaltfrequenzen, die es ermöglichen, die Größe und das Gewicht passiver Bauteile zu reduzieren. Durch die Verwendung leichterer, kompakterer und passiv luftgekühlter Kühlkörper können effizientere Systeme ohne separates Wärmemanagement mit Flüssigkeit oder Gebläse realisiert werden. Insbesondere mit Blick auf den fortschreitenden Ausbau erneuerbarer Energiequellen und den wachsenden Markt der Elektromobilität ist mit einem zunehmenden Einsatz von SiC-Transistoren zu rechnen.

Was macht ein SiC MOSFET aus?

Große Bandlücke

Siliziumcarbid hat eine größere Bandlücke als Silizium. Das bedeutet, dass Elektronen wesentlich mehr Energie benötigen, um zum Leitungsband zu gelangen. Daraus resultiert eine etwa 10x größere elektrische Durchbruch-Feldstärke von SiC gegenüber Silizium was wiederum dazu führt, dass 10x höhere Spannungen möglich sind, ohne einen Systemausfall zu verursachen. Im Umkehrschluss bedeutet eine größere Durchbruch-Feldstärke, dass eine wesentlich dünnere Schichttopologie mit geringerem Leitungswiderstand und damit geringerem Leitungsverlust als bei Silizium möglich ist. Die höhere Ladungsträgerbeweglichkeit und die dünnere Schichttopologie (Raumladungszone), ermöglichen kürzere Schaltzeiten und geringere Schaltverluste. Die deutlich größere Wärmeleitfähigkeit von SiC ermöglicht außerdem höhere Stromdichten, so das ein SiC-Bauteil weitaus kleiner sein kann als ein entsprechendes Bauteil aus Silizium. Durch die höheren Schaltfrequenzen auf Systemebene, verkleinern sich die Impedanzen (Spulen & Kondensatoren) wodurch sich Volumen und Gewicht von Systemen um ca. 75% verringern, was insbesondere beim Einsatz in E-Autos einen großen zusätzlichen Vorteil darstellt.

Zusammengefasst hat ein SiC-MOSFET bei gleicher Chipgröße und Spannung einen bis zu 90% niedrigeren ON-Widerstand und weniger dynamische Schaltverluste, die als Verlustleistung in Form von Wärme abgeführt werden müssen.

Neue Strukturen und Verbesserung des Gateoxids

Von den verschiedenen Designkonzepten für aktive SiC-Leistungsbauelemente, die in den letzten Jahren erschienen sind, hat sich der spannungsgesteuerte (normally off!) MOSFET als die verbreitetste Lösung herauskristallisiert. Dieses Design wurde zudem durch die Verwendung nichtplanarer Strukturen und eine signifikante Verbesserung der extrinsischen Versagensrate des Gateoxids weiter verbessert.

Planare Kanäle weisen eine relativ schwache Leitfähigkeit aus, weshalb diese Bauteile aufgrund ihrer vergleichsweise dünnen Gateoxid-Schicht mit hohen Feldstärken betrieben werden müssen. Diese erhöhte Leistungsfähigkeit hat jedoch einen negativen Einfluss auf die Zuverlässigkeit, da das Risiko eines Systemausfalls aufgrund der Dauerbeanspruchung des Gateoxids steigt. Trench-Gate-Konzepte bieten hierfür einen Kompromiss, da sie eine deutlich höhere Kanal-Leitfähigkeit im Vergleich zu planaren Kanälen bieten und deutlich weniger der teuren SiC Substratfläche benötigen, wodurch sich Größe und Kosten der Bauteile reduzieren

Die Schnittstelle zwischen Gateoxid und SiC spielt für die Leistungsfähigkeit des SiC-MOSFETs eine entscheidende Rolle, weshalb die Hersteller besonderes Augenmerk auf deren Verbesserung und Weiterentwicklung legen. Hierfür kommen beispielsweise eine Nachoxidationsglühung (Post-oxidation anneal, POA) und eine Passivierung der SiC-Grenzfläche zum Einsatz.

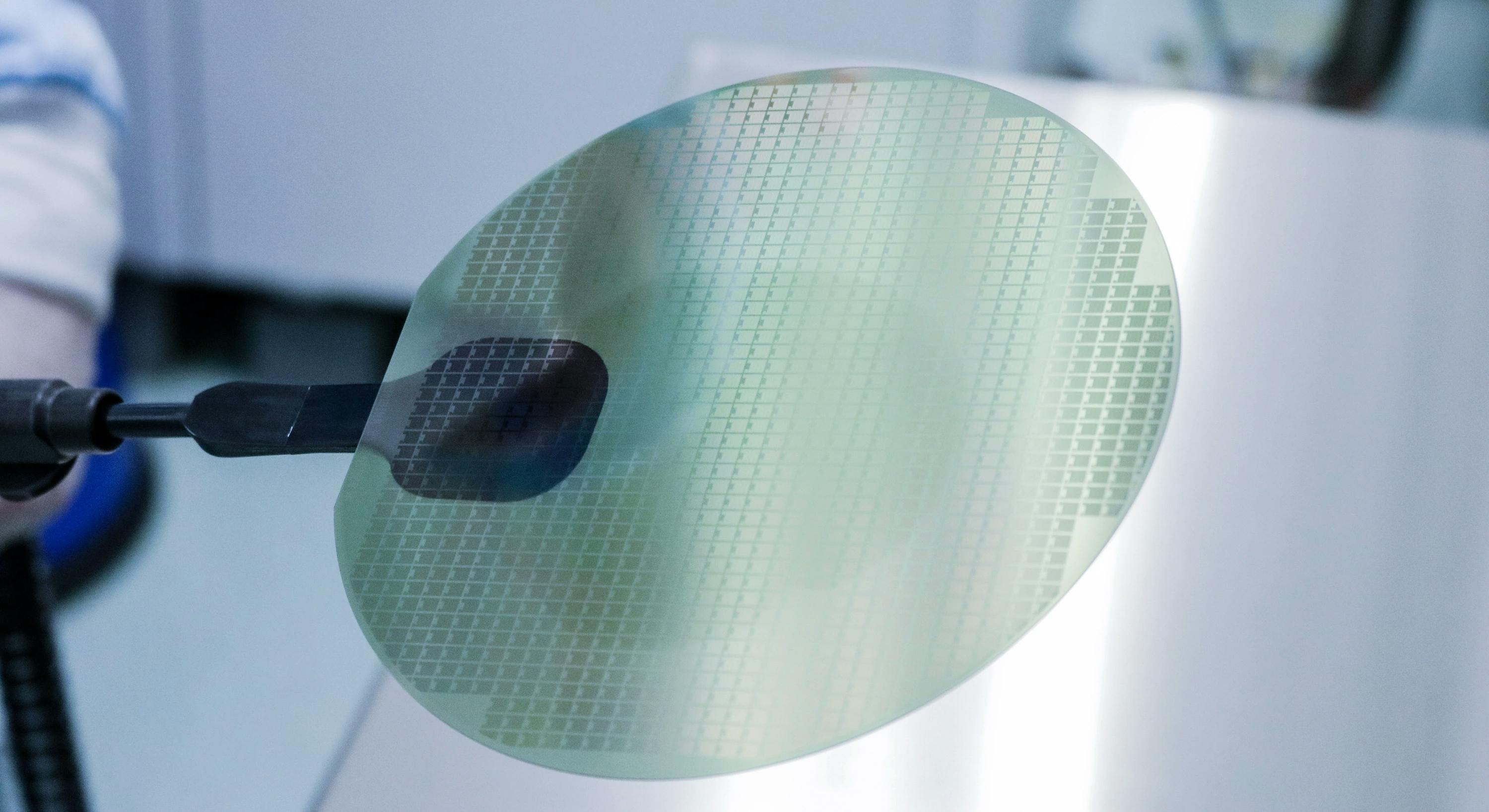

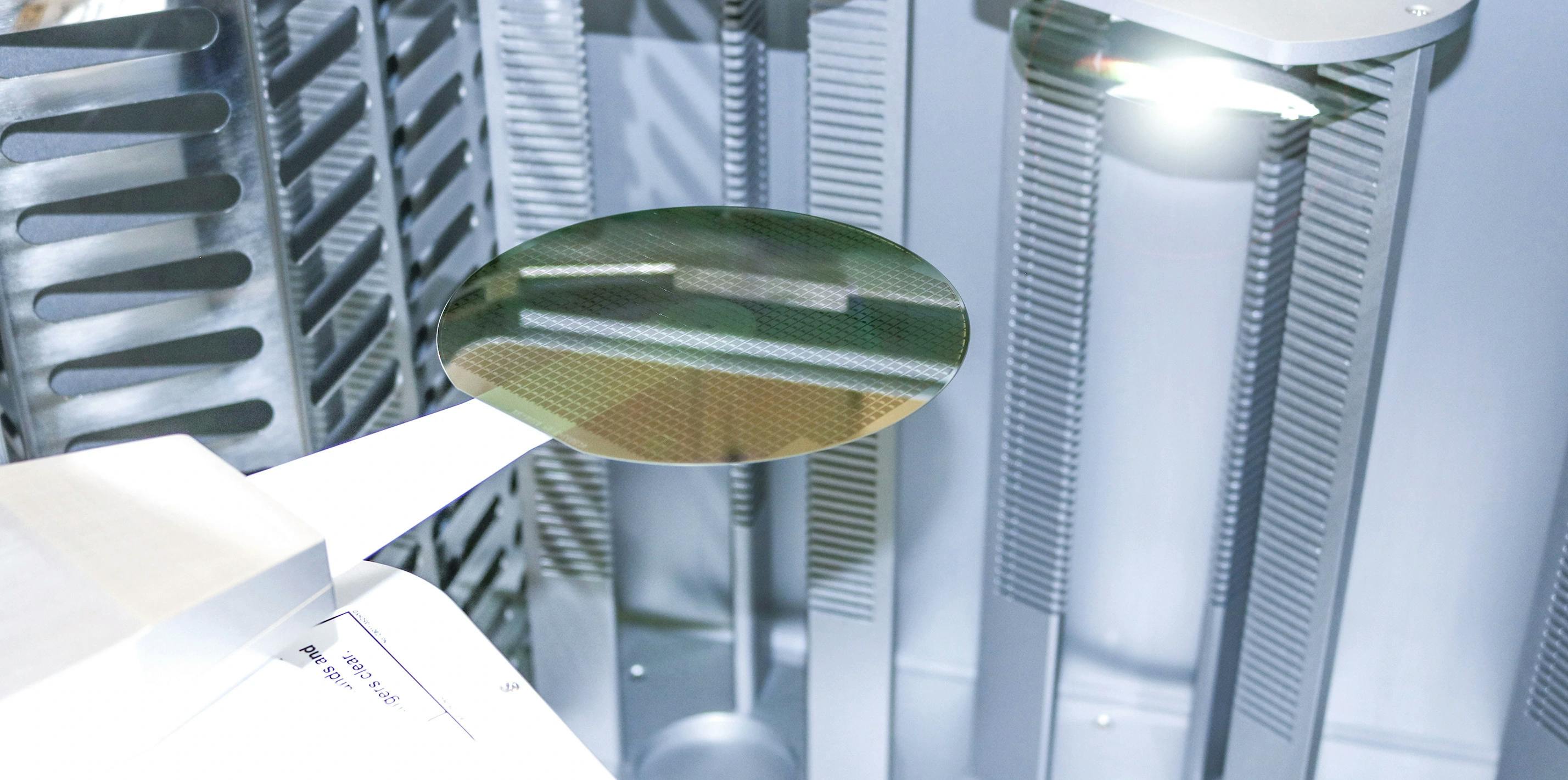

Welchen Anteil trägt die Prozesstechnologie von centrotherm?

Bei der Herstellung von SiC Trench MOSFETs haben wir uns als weltweiter Technologieführer für Annealing- und Oxidationsprozesse im Hochtemperaturbereich etabliert. Daneben bieten wir weitere thermische Prozesse wie Oxidation, Annealing, Diffusion und LPCVD im Atmosphären- und Niederdruckbereich an. Unsere starke Marktpräsenz im SiC-Bereich ermöglicht uns zudem den Zugang zu vorgelagerten Wertschöpfungsstufen wie der Ingot-, Boule- und Waferherstellung für die wir Annealingprozesse für das Ausheilen von Kristalldefekten und -versetzungen anbieten.